锯材缺陷

本标准等效采用国际标准ISO 1029—1974《针叶树锯材─—缺陷─—分类》、ISO 1031—1974《针叶

树锯材─—缺陷─—名称和定义》、ISO 1030—1975《针叶树锯材─—缺陷─—检量》、ISO 2299—1973《阔叶树锯材─—缺陷─—分类》、ISO 2300 — 1973《阔叶树锯材─—缺陷─—名称和定义》和

ISO 2301—1973《阔叶树锯材─—缺陷─—检量》。

1 主题内容与适用范围

本标准规定了锯材可见缺陷的分类、术语、基本检量和计算方法。可见缺陷包括能影响木材质量和使用价值或降低强度或耐久性的各种缺点。

本标准适用于针、阔叶树锯材。

2 分类

锯材缺陷共分九大类,各大类又分若干分类和种类,如下表。

|

|

|

|

| 3.1节子 |

3.1.1按连生程度分 3.1.2按材质分 3.1.3按断面形状分 3.1.4按分布密度分 3.1.5按位置分 |

3.1.1.1活节 3.1.1.2死节 3.1.2.1健全节 3.1.2.2腐朽节 3.1.2.3漏节 3.1.3.1圆形节(含椭圆形节) 3.1.3.2条状节 3.1.3.3掌状节 3.1.4.1散生节 3.1.4.2簇生节 3.1.5.1材面节 3.1.5.2材边节 3.1.5.3材棱节 |

| 3.2变色 |

3.2.1化学变色 3.2.2真菌变色 |

3.2.2.1霉菌变色 3.2.2.2变色菌变色 3.2.2.3腐朽菌变色 |

| 3.3腐朽 |

3.3.1按类型和性质分 |

3.3.1.1白腐 3.3.1.2褐腐 3.3.1.3软腐 |

| 3.4蛀孔 |

3.4.1虫眼 3.4.2蜂窝状孔洞 |

3.4.1.1表面虫眼和虫沟 3.4.1.2针孔虫眼 3.4.1.3小虫眼 3.4.1.4大虫眼 |

| 3.5裂纹 |

3.5.1按类型分 3.5.2按位置分 |

3.5.1.1径裂(心裂) 3.5.1.2环裂 3.5.1.3干裂 3.5.1.4贯通裂 3.5.2.1材面裂纹 3.5.2.2材边裂纹 3.5.2.3材端裂纹 |

| 3.6木材构造缺陷 |

3.6.1斜纹 3.6.2乱纹 3.6.3涡纹 3.6.4应力木 3.6.5髓心 3.6.6树脂囊(油眼) 3.6.7伪心材 3.6.8内含边材 |

3.6.4.1应压木 3.6.4.2应拉木 3.6.5.1髓心材 |

| 3.7加工缺陷 |

3.7.1缺棱 3.7.2锯口缺陷 |

3.7.1.1钝棱 3.7.1.2锐棱 3.7.2.1瓦棱状锯痕 3.7.2.2波状纹 3.7.2.3毛刺糙面 3.7.2.4锯口偏斜 |

| 3.8变形 |

3.8.1翘曲 3.8.2扭曲 3.8.2菱形变形 |

3.8.1.1顺弯(弓弯) 3.8.1.2横弯(边弯) 3.8.1.3翘弯(瓦形弯) |

| 3.9损伤 |

3.9.1机械损伤 3.9.2夹皮 3.9.3树脂漏 3.9.4髓斑 |

3.9.2.1单面夹皮 3.9.2.2贯通夹皮 |

3 术语

3.1 节子 knot

包含在木材内的枝条部分。

3.1.1 按连生程度可分为活节和死节。

3.1.1.1 活节 live knot

节子与周围木材紧密连生,或大部分连生,质地坚硬,构造正常(见图1)。

同义词 连生节;紧节

图 1 活节

3.1.1.2 死节 dead knot

节子与周围木材不连生,或大部分不连生,在锯材中有时松动或脱落成空洞(节孔或节眼,见图2)。

同义词 非连生节;松节

图 2 死节

3.1.2 按材质可分为健全节、腐朽节和漏节。

3.1.2.1 健全节 sound knot

节子材质完好,无腐朽迹象。

3.1.2.2 腐朽节 rotten knot;decayed knot

节子本身已腐朽,但未透入周围木材(即周围材质仍完好)。

3.1.2.3 漏节 seriously decayed knot

节子不仅本身已腐朽,而且引起周围材质腐朽,常见于大方材中。因此,漏节常成为大方内部腐朽的外部特征。

3.1.3 按断面形状可分为圆形节(含椭圆形节)、条状节和掌状节等。

3.1.3.1 圆形节(含椭圆形节) round knot

节子断面呈圆形或接近于圆形(长短径之比小于3),常见于锯材的弦切面上(见图3)。

图 3 圆形节

3.1.3.2 条状节 splay knot

节子断面呈长条状(长短径之比不小于3),常见于锯材的径切面上(见图4)。

图 4 条状节

3.1.3.3 掌状节 palmate knot

节子成两相对称排列的长条状,常呈现于针叶树锯材的径切面上(见图5)。

图 5 掌状节

3.1.4 按分布密度可分为散生节和簇生节等。

3.1.4.1 散生节 scattered knot

沿材长方向零星分布的单个节子。

3.1.4.2 簇生节 cluster knot

两个以上的节子簇生在一起,在短距离内数目较多,形如一个单元的节子。

3.1.5 按位置可分为材面节、材边节、材棱节和贯通节等。

3.1.5.1 材面节 face knot

露于宽材面上的节子。

3.1.5.2 材边节 edge knot

露于材边上的节子。

3.1.5.3 材棱节 arris knot

露于材棱上的节子。

3.1.5.4 贯通节 traversing splay knot

同时露于同一面的两个边棱上的节子。

3.2 变色 discoloration;stain

木材正常颜色发生改变者。

3.2.1 化学变色 chemical stain

木材由于化学或生物化学作用所引起的木材变色。常呈现浅棕红色、褐色或橙黄色等不正常的材色。

3.2.2 真菌变色 fungus stain

木材因真菌侵蚀而引起的变色。

3.2.2.1 霉菌变色 discoloration caused by mould fungi;stained by mould fungi

木材表层由霉菌菌丝体和孢子侵染所引起的变色,多发生在边材。其颜色视孢子和菌丝以及所分泌的色素而定,常有蓝、绿、黑、紫、红等颜色,通常呈斑点状或稠密的霉菌层。

3.2.2.2 变色菌变色 stained by stain fungi

锯材边材(主要指生材状态)在变色菌的侵蚀下所引起。常见的是青变或蓝变,其次为其他边材色斑,有橙黄色、粉红或浅紫色、棕褐色等。该缺陷主要由于木材干燥不及时或保管不当所造成。

3.2.2.3 腐朽菌变色 stained by decay fungi

木腐菌侵入木材的初期阶段所引起的变色。常见有:红斑、浅红褐色、棕褐色或紫红色等。

3.3 腐朽 decay;rot

由于腐朽菌的侵入,逐渐改变木材颜色和细胞结构,使木材组织细胞受到 不同程度的破坏,从而导致木材物理、力学性能明显的改变。比较后使木材松软易碎,呈筛孔状、纤维状、裂块状和粉末状等。

3.3.1 按类型和性质可分为白腐、褐腐和软腐等三类。

3.3.1.1 白腐 white rot

主要由白腐菌破坏木质素和纤维素所形成。腐朽材呈白色纤维状,后期腐朽呈蜂窝状(或筛孔状、海绵状),材质松软、易剥落。

同义词 腐蚀性腐朽

3.3.1.2 褐腐 brown rot

主要由褐腐菌侵蚀或降解木材纤维素和半纤维素所引起的腐朽现象。腐朽材褐色、质脆、呈龟裂状(具纵横交错的块状裂隙)。后期腐朽材易捻成粉末状。

同义词 粉末状腐朽;破坏性腐朽

3.3.1.3 软腐 soft rot

因软腐菌的侵害,使表层木材发生软化,材色变暗,但深层木材健全;软腐材干燥后呈龟裂状。常见于高湿环境下使用的木材构件。

3.4 蛀孔 bore hole

昆虫或海生钻孔动物蛀蚀木材的孔道。

3.4.1 虫眼 insect hole

木材害虫蛀蚀木材的孔眼、坑道或隧道。

3.4.1.1 表面虫眼和虫沟 surface insect-hole and gallery

指蛀蚀木材的径向深度不足10mm的虫眼和虫沟。

3.4.1.2 针孔虫眼 pinhole

孔径不足1.5mm,通常1mm的虫眼。

3.4.1.3 小虫眼 small insect-hole

比较小孔径超过1mm,不足3mm的虫眼。

3.4.1.4 大虫眼 large insect-hole

比较小孔径自3mm以上的虫眼。

3.4.2 蜂窝状孔洞 honeycomb hole

粉蠹类、食菌小蠹、白蚁或海生钻孔动物等密集蛀蚀木材成蜂窝状或筛孔状者。

3.5 裂纹 shake;check

木材纤维沿纵向分离所形成的裂隙。

3.5.1 按类型可分为径裂、环裂、干裂和贯通裂等。

3.5.1.1 径裂(心裂) heart shake

在心材或熟材内部,从髓心沿径向呈放射状的裂纹。

3.5.1.2 环裂 shake;round shake

沿年轮方向的裂纹;小于1/2圆周称弧裂,大于1/2圆周,称轮裂。

3.5.1.3 干裂 seasoning check

由于木材干燥不当使锯材表面产生的径向裂纹。

3.5.1.4 贯通裂 through shake

相对或相邻材面相互贯通的裂纹。

3.5.2 按位置可分为材面裂纹、材边裂纹和端面裂纹。

3.5.2.1 材面裂纹 face shake

裂纹呈现在宽材面上。

3.5.2.2 材边裂纹 edge shake

裂纹呈现在材边上。

3.5.2.3 端面裂纹 end shake

裂纹呈现在端面上。

3.6 木材构造缺陷 defects of wood structure

凡影响木材利用的正常的和非正常的木材构造所形成的各种缺陷。

3.6.1 斜纹 cross grain;slope of grain

木材纤维走向偏离锯材的纵轴线。一般由圆材的扭转纹、弯曲和尖削造成(此类也称天然斜纹),此外下锯不合理也能造成斜纹(此类也称人为斜纹)(见图6)。

图 6 斜纹

3.6.2 乱纹 curly grain

木材纤维呈交错、波状或杂乱的排列。

3.6.3 涡纹 swirl grain

年轮因节子或夹皮的影响形成局部弯曲,呈旋涡状(见图7)。

图 7 涡纹

3.6.4 应力木 reaction wood

一种具有异常结构和性质特征的木材。

3.6.4.1 应压木 compression wood

在针叶材中的应力木。即在倾斜和弯曲树干或枝条的下方,在锯材上表现为部分年轮和晚材特别宽。

3.6.4.2 应拉木 tension wood

在阔叶材中的应力木。即在倾斜和弯曲树干或枝条的上方,锯材上表现为部分年轮和晚材较宽,锯面容易起毛。

3.6.5 髓心 pith

位于树干的中心(有时因外界影响而偏心),为木质部包围的一种松软薄壁细胞组织。褐色或浅褐或中空,外廓形状因树种不同而异,多数为圆形或椭圆形,少数为星形或多角形等。

3.6.5.1 髓心材 pith wood;juvenile wood

指围绕髓心周围紧靠髓心的木材。其细胞尺寸和构造均有别于成熟材。晚材率较低,密度较小,材质较差。

同义词 幼龄材

3.6.6 树脂囊 resin pocket;pitch pocket

某些针叶材的年轮中间充满树脂的条状沟槽,在横断面上表现为充满树脂的弧形裂隙,径切面上为短小的缝隙(见图8),弦切面上为充满树脂的椭圆形浅沟槽。

图 8 树脂囊

3.6.7 伪心材 false heart wood

某些边材树种的心材部分颜色变深,且材色不均匀,形状又不规则,呈现暗褐色或红褐色,有时呈紫色或深绿色。

3.6.8 内含边材 included sapwood;heart sapwood

某些心材树种的心材部分偶然出现色浅的环带,并与边材相似。

3.7 加工缺陷 defects due to processing;sawing defects

在锯解加工过程中所造成的木材表面损伤缺陷。主要有缺棱和锯口缺陷。

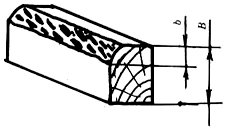

3.7.1 缺棱 wane

在整边锯材上残留的原木表面部分。缺棱可分为钝棱和锐棱。

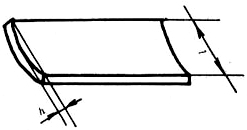

3.7.1.1 钝棱 wanting arris;wane

锯材宽、厚度方向的材棱未着锯的部分(见图9)。

图 9 钝棱

3.7.1.2 锐棱 wanting edge

锯材材边局部长度未着锯的部分(见图10)。

图 10 锐棱

3.7.2 锯口缺陷 saw blade deviated from line during cutting ;defects of sawn surface

因锯割不当造成的材面不平整或偏斜的现象。

3.7.2.1 瓦棱状锯痕 deep saw marks

锯齿或锯削刀具在锯材表面留下的深痕呈凹凸不平的现象。

3.7.2.2 波状纹(水波纹、波浪纹)snaking

锯口不成直线,材面(边)呈波浪状。

3.7.2.3 毛刺糙面 rough saw cut

木材在锯割时,纤维受到强烈撕裂或扯离形成毛刷状,使材面(边)显得十分粗糙的现象。

3.7.2.4 锯口偏斜 saw kerf deviated

相对材面不平行或相邻材面不垂直,从而发生偏斜的现象。如偏沿子、凹凸腹等。

3.8 变形 deformation

锯材在干燥、保管过程中所产生的形状变化。变形可分为翘曲、扭曲和菱形变形。

3.8.1 翘曲 warp

锯材在锯割、干燥和保管等过程中产生的弯曲现象。按弯曲方向可分为顺弯、横弯和翘弯。

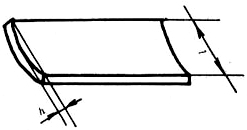

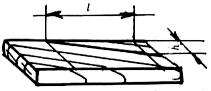

3.8.1.1 顺弯 bow

材面沿材长方向成弓形的弯曲。顺弯可分为单向顺弯(只弯曲一次)和多向顺弯(弯曲多次)(见图11)。

同义词 弓弯

图 11 顺弯

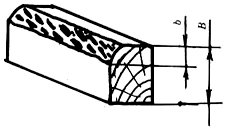

3.8.1.2 横弯 spring;edge bend;crook

在与材面平行的平面上,材边沿材长方向成横向弯曲,即左右弯(见图12)。多由两侧边纹理倾斜不一所致。

同义词 侧弯,边弯

图 12 横弯

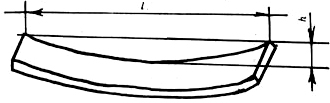

3.8.1.3 翘弯 cup

锯材沿材宽方向成为瓦形的弯曲(见图13)。常发生于弦切板因径、弦向收缩差异所引起。

同义词 瓦形弯

图 13 翘弯

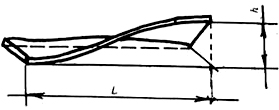

3.8.2 扭曲 twist

沿材长方向呈螺旋状的弯曲,材面的一角向对角方向翘起,即四角不在一个平面上(见图14)。

图 14 扭曲

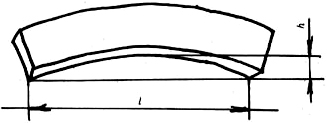

3.8.3 菱形变形 diamond

新锯方材横断面为方形的,干燥后变为菱形(见图15)。常见于生长轮对角延伸的方材,多因弦向收缩大于径向收缩所致。

图 15 菱形变形

3.9 损伤 damage

木材在锯解加工或运输保管过程中常遭受各种机械和工具的损伤,或在立木时期受伤后所形成的伤疤如夹皮、树脂漏和髓斑等。

3.9.1 机械损伤 mechanical damage

木材遭受工具和机械等的损伤。

3.9.2 夹皮 inbark

部分或全部包埋在木质部内的树皮。

3.9.2.1 单面夹皮 one side inbark

夹皮呈现在锯材的一个面(边)上。

3.9.2.2 贯通夹皮 through inbark

夹皮同时呈现在锯材的两个面(边)上。

3.9.3 树脂漏 resinous wood

树脂大量聚集并浸透其周围木材者;颜色较深,薄片呈透明状,常见于针叶树材。

3.9.4 髓斑 pith fleck

某些树种的木材横切面上呈褐色弯月状斑点,纵切面上为长度不一的深褐色条纹,皆为薄壁组织,系立木的形成层受昆虫危害后又愈合所致。

4 基本检量和计算方法

4.1 节子

节子的检算:

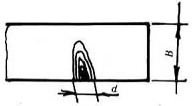

节子尺寸:圆形节(含椭圆形节)检量与锯材轴或材棱平行的两条节周切线之间的距离(见图16);条状节和掌状节检量节子横向的比较大宽度(即垂直于节子纵向的比较大宽度,见图17,其中掌状节尺寸应分别检量)。节子尺寸可用绝对值(毫米)或相对值节径率表示,即所量得的比较大节子尺寸与所在材面检尺宽相比,以百分率计,按式(1)计算:

|

K=(d/B)×100…………………………………………(1) |

| 式中:K── | 节径率,%; |

| d── | 节子直径,mm; |

| B── | 材面检尺宽度,mm。 |

|

|

| 图 16 圆形节的检量 | 图 17 条状节的检量 |

节子尺寸可以规定计算起点(按树种和节子种类),不足起点者不计。节子个数可在规定范围内查定,或在节子比较多的1m内统计,掌状节应分别计算个数。

健全节属活节按活节检量,属死节按死节处理;腐朽节按死节计算。

板材按节子在两个宽材面中较严重的一个材面为准,方材以四个材面中节子比较严重的一个材面为准。枕木以枕面铺轨范围内量得比较大一个节子尺寸为准。

4.2 变色

变色的检算:

一般用材不加限制。装饰材和特殊用材,可检算变色面积(多处变色累加),按变色面积占所在面的百分比表示,边界线以肉眼明显识别为准,检算变色较严重的宽材面,并规定允许变色的程度。

变色面积百分比按式(2)计算:

|

DC=(a/A)×100…………………………………………(2) |

| 式中:DC── | 变色率,%; |

| a── | 变色部分的面积,cm2。 |

| A── | 变色所在面的锯材面积,cm2。 |

4.3 腐朽

腐朽的检算:

可以测定腐朽的长度和宽度,以绝对值(毫米或厘米)或相对值(腐朽尺寸与相应尺寸的百分比)表示,或腐朽面积占所在材面面积百分比表示。按式(3)计算:

|

R=(a/A)×100…………………………………………(3) |

| 式中:R── | 腐朽率,%; |

| a── | 腐朽面积,cm2; |

| A── | 腐朽所在面的锯材面积,cm2。 |

板材按腐朽较严重的宽材面为检算面;方材按四个面中腐朽比较严重的面为检算面。截面尺寸大于225cm2的锯材,按六个面中腐朽比较严重的面为检算面。同一检算面上多处腐朽应累加计算。

4.4 蛀孔

4.4.1 虫眼的检算:

只检算比较小直径,不限定深度,其比较小直径足3mm的,均计算个数。

在检尺长范围内,按虫眼比较多1m中的个数或全材长中的个数计算。

计算虫眼时,板材以宽材面为准,窄材面不计;方材以虫眼比较多的材面为准,枕木以枕面铺轨范围为准。

4.4.2 蜂窝状孔洞的检算:

对粉蠹类、白蚁或海生钻孔动物密集蛀蚀近似蜂窝状或筛孔状者,应按是否允许存在或按腐朽计算。或规定样方,按样方尺寸内允许蛀孔密集的程度计算。

4.5 裂纹

裂纹的检算:

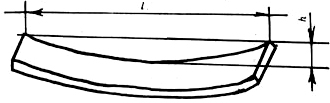

一般沿材长方向检量裂纹长度(包括未贯通部分在内的裂纹全长)与材长相比,以百分率计,按式(4)计算:

|

LS=(l/L)×100…………………………………………(4) |

| 式中:LS── | 纵裂长度比率,简称纵裂度,%; |

| l── | 纵裂长度,cm; |

| L── | 检尺长,cm。 |

贯通裂纹无计算起点的规定,不论宽度大小均予计算。非贯通裂纹的比较宽处可以规定宽度的计算起点,不足起点的不计,自起点以上者应检量裂纹全长。

数根彼此接近的裂纹相隔不足3mm的按整根裂纹计算;自3mm以上分别检量,以其中比较严重的一根裂纹为准。

斜向裂纹按斜纹与裂纹两者中降等比较严重的一种计算。

特种用途的大方材还应检算端面的环裂。检量比较大一处环裂(轮裂)的半径或直径或弧裂的拱高或弧长,以厘米计或与相应尺寸相比,以百分率计。

4.6 木材构造缺陷

4.6.1 斜纹的检算:

在任意材长范围内,检量其倾斜高度与该水平长度相比,以百分率计(见图 18)。按式(5)计算:

图 18 斜纹的检量

|

SG=(h/l)×100……………………………………………………(5) |

| 式中:SG── | 斜纹的斜率,%; |

| h── | 斜纹的倾斜高度,cm; |

| l── | 斜纹的水平长度,cm。 |

4.6.2 乱纹的检算:

一般不加限制。特殊用材可检量乱纹面积或宽度或长度,以相应百分率表示。

4.6.3 涡纹的检算:

一般不加限制。特殊用材可计算材长1m内或全材长内涡纹个数。

4.6.4 应力木的检算:

一般不加限制。特殊用材按是否允许存在或检量缺陷部位的宽度、长度或面积,与所在材面的相应尺寸或面积相比,以百分率表示。

4.6.5 髓心的检算:

一般不加限制。如材面上髓心周围木质部已剥离,呈现凹陷沟条时,可按裂纹计算。

4.6.5.1 髓心材的检算:

一般不加限制。特种用材应按允许存在与否或检量缺陷部位的长度、宽度或面积,以相应百分率表示。

4.6.6 树脂囊(油眼)的检算:

一般不加限制。特种用材可检量树脂囊的长度、宽度或面积,以占所在材面相应的百分比表示,或计算每米长或全材长的个数。

4.6.7 伪心材的检算:

一般不加限制。特种用材可检量缺陷部位的面积,以占所在面的面积百分比表示。

4.6.8 内含边材的检算:

一般不加限制。特种用材可检算其面积百分比。

4.7 加工缺陷

4.7.1 缺棱的检算:

只检量钝棱,锐棱不许有。

钝棱的检算是以宽材面上比较严重的缺角尺寸与检尺宽相比,以百分率表示(见图19)。按式(6)计算:

图 19 钝棱的检量

|

W=(b/B)×100…………………………………………(6) |

| 式中:W── | 钝棱缺角比率,%; |

| b── | 钝棱的缺角尺寸,mm; |

| B── | 检尺宽,mm。 |

缺角尺寸的检量亦可简化为:

缺角尺寸=检尺宽-着锯面宽。

在同一材面的横断面上有两个缺角时,其缺角尺寸应相加计算。

4.7.2 锯口缺陷的检算:

在锯材尺寸公差范围内允许,否则改锯或让尺。

4.8 变形

4.8.1 翘曲的检算:

顺弯、横弯、翘弯均检量其比较大弯曲拱高,以厘米计(量至毫米),或与内曲面水平长度相比,以百分率表示(见图20、21、22),按式(7)计算:

图 20 顺弯的检量

图 21 横弯的检量

图 22 翘弯的检量

|

WP=(h/l)×100…………………………………………(7) |

| 式中:WP── | 翘曲度(或翘曲率),%; |

| h── | 比较大弯曲拱高(量至毫米),cm; |

| l── | 内曲面水平长(宽)度,cm。 |

4.8.2 扭曲的检算:

检量材面偏离平面的比较大高度,以厘米计(量至毫米),或与检尺长(标准长)相比,以百分率表示(见图23),按式(8)计算:

图 23 扭曲的检量

|

TW=(h/L)×100……………………………………………………(8) |

| 式中:TW── | 扭曲度或扭曲率,%; |

| h── | 比较大偏离高度(量至毫米),cm; |

| L── | 检尺长,cm。 |

4.8.3 菱形变形的检算:

检量边角的偏移量δ(精确至毫米),在尺寸公差限度内允许,否则改锯或让尺(见图24)。

图 24 菱形变形的检量

4.9 损伤

4.9.1 机械损伤的检算:

所有机械损伤,凡超过公差限度者,都应改锯或让尺。

4.9.2 夹皮的检算:

夹皮仅在端面存在的不计,在材面上存在时,可按裂纹检算。

4.9.3 树脂漏(明子)的检算:

一般不加限制。特殊用材和装饰材,可规定允许的程度,检量树脂漏的面积,以占所在材面面积的百分比表示。

4.9.4 髓斑的检算:

一般不加限制,特殊用材(装饰材),按是否允许存在计算。

附 录 A

汉语拼音索引

(参考件)

B

| 白腐………………………………………… | 3.3.1.1 | 变形…………………………… | 3.8 |

| 变色………………………………………… | 3.2 | 变色菌变色…………………… | 3.2.2 |

| 波状纹……………………………………… | 3.8.2.2 | 表面虫眼和虫沟……………… | 3.4.1.1 |

C

| 材边节…………………………………… | 3.1.5.2 | 材边裂纹…………………… | 3.5.2.2 |

| 材面节…………………………………… | 3.1.5.1 | 材面裂纹…………………… | 3.5.2.1 |

| 材棱节…………………………………… | 3.1.5.3 | 材端裂纹…………………… | 3.5.2.3 |

| 簇生节…………………………………… | 3.1.4.2 | 虫眼………………………… | 3.4.1 |

D

| 大虫眼…………………………………… | 3.4.1.4 | 单面夹皮…………………… | 3.9.2.1 |

| 钝棱……………………………………… | 3.7.1.1 |

F

| 腐朽………………………………………… | 3.3 | 腐朽节………………………… | 3.1.2.2 |

| 腐朽菌变色………………………………… | 3.2.2.3 | 蜂窝状孔洞…………………… | 3.4.2 |

G

| 干裂………………………………………… | 3.5.1.3 | 贯通节………………………… | 3.1.5.4 |

| 贯通裂……………………………………… | 3.5.1.4 | 贯通夹皮……………………… | 3.9.2.2 |

H

| 褐腐……………………………………… | 3.3.1.2 | 横弯…………………………… | 3.8.1.2 |

| 活节……………………………………… | 3.1.1.1 | 环裂…………………………… | 3.5.1.2 |

J

| 机械损伤…………………………………… | 3.9.1 | 夹皮……………………………… | 3.9.2 |

| 健全节……………………………………… | 3.1.2.1 | 节子……………………………… | 3.1 |

| 径裂………………………………………… | 3.5.1.1 | 锯口缺陷………………………… | 3.7.2 |

| 锯口偏斜…………………………………… | 3.7.2.4 | 真菌变色………………………… | 3.2.2 |

L

| 乱纹……………………………………… | 3.6.2 | 裂纹…………………………… | 3.5 |

| 菱形变形………………………………… | 3.8.3 | 轮裂…………………………… | 3.5.1.2 |

M

| 毛刺糙面………………………………… | 3.7.2.3 | 霉菌变色……………………… | 3.2.2.1 |

| 木材构造缺陷…………………………… | 3.6 | 加工缺陷……………………… | 3.7 |

N

| 扭曲……………………………………… | 3.8.2 |

Q

| 翘曲……………………………………… | 3.8.1 | 翘弯……………………………… | 3.8.1.3 |

| 缺棱……………………………………… | 3.7.1 |

R

| 软腐……………………………………… | 3.3.1.3 | 锐棱……………………………… | 3.7.1.2 |

S

| 散生节…………………………………… | 3.1.4.1 | 损伤……………………………… | 3.9 |

| 烧伤……………………………………… | 3.9.1.2 | 树脂漏…………………………… | 3.9.3 |

| 树脂囊…………………………………… | 3.6.6 | 顺弯……………………………… | 3.8.1.1 |

| 死节……………………………………… | 3.1.1.2 | 髓心……………………………… | 3.6.5 |

| 髓心材…………………………………… | 3.6.5.1 | 髓斑……………………………… | 3.9.4 |

T

| 条状节……………………………………… | 3.1.3.2 |

W

| 瓦棱状锯痕……………………………… | 3.7.2.1 | 伪心材…………………………… | 3.6.7 |

| 涡纹……………………………………… | 3.6.3 |

X

| 小虫眼…………………………………… | 3.4.1.3 | 斜纹……………………………… | 3.6.1 |

Y

| 应力木…………………………………… | 3.6.4 | 应压木…………………………… | 3.6.4.1 |

| 应拉木…………………………………… | 3.6.4.2 | 圆形节(含椭圆形节)………… | 3.1.3.1 |

Z

| 蛀孔……………………………………… | 3.4 | 针孔虫眼………………………… | 3.4.1.2 |

| 掌状节…………………………………… | 3.1.3.3 |

附 录 B

英文索引

(参考件)

A

| alien inclusion…………………………………………………………………………………… | 3.7.4 |

| arris knot………………………………………………………………………………………… | 3.1.5.3 |

B

| bark pocket………………………………………………………………………………………… | 3.9.2 |

| bow…………………………………………………………………………………………………… | 3.8.1.1 |

| bore hole…………………………………………………………………………………………… | 3.4 |

| brown rot…………………………………………………………………………………………… | 3.3.1.2 |

C

| check………………………………………………………………………………………………… | 3.5 |

| chemical stain…………………………………………………………………………………… | 3.2.1 |

| cluster knot……………………………………………………………………………………… | 3.1.4.2 |

| compression wood………………………………………………………………………………… | 3.6.4.1 |

| crook………………………………………………………………………………………………… | 3.8.1.2 |

| curly grain………………………………………………………………………………………… | 3.6.2 |

| cross grain………………………………………………………………………………………… | 3.6.1 |

| cup…………………………………………………………………………………………………… | 3.8.1.3 |

D

| damage……………………………………………………………………………………………… | 3.9 |

| dead knot…………………………………………………………………………………………… | 3.1.1.2 |

| decay………………………………………………………………………………………………… | 3.3 |

| decayed knot……………………………………………………………………………………… | 3.1.2.2 |

| defects of sawn surface………………………………………………………………………… | 3.7.2 |

| deformation………………………………………………………………………………………… | 3.8 |

| deep saw marks…………………………………………………………………………………… | 3.7.2.1 |

| defects due to processing……………………………………………………………………… | 3.7 |

| defects of wood structure……………………………………………………………………… | 3.6 |

| diamond……………………………………………………………………………………………… | 3.8.3 |

| discoloration……………………………………………………………………………………… | 3.2 |

| discoloration caused by mould fungi………………………………………………………… | 3.2.2.1 |

E

| edge bend……………………………………………………………………………………… | 3.8.1.2 |

| edge knot……………………………………………………………………………………… | 3.1.5.2 |

| edge shake……………………………………………………………………………………… | 3.5.2.2 |

| end shake………………………………………………………………………………………… | 3.5.2.3 |

F

| face knot………………………………………………………………………………………… | 3.1.5.1 |

| face shake………………………………………………………………………………………… | 3.5.2.1 |

| false heart wood………………………………………………………………………………… | 3.6.7 |

| fungus stain……………………………………………………………………………………… | 3.2.2 |

H

| heart sap-wood………………………………………………………………………………… | 3.6.8 |

| heart shake……………………………………………………………………………………… | 3.5.1.1 |

| honeycomb hole………………………………………………………………………………… | 3.4.2 |

I

| insect hole……………………………………………………………………………………… | 3.4.1 |

| inbark……………………………………………………………………………………………… | 3.9.2 |

| included sapwood………………………………………………………………………………… | 3.6.8 |

J

| juvenile wood…………………………………………………………………………………… | 3.6.5.1 |

K

| knot………………………………………………………………………………………………… | 3.1 |

L

| large insect-hole……………………………………………………………………………… | 3.4.1.4 |

| live knot………………………………………………………………………………………… | 3.1.1.1 |

M

| mechanical damage……………………………………………………………………………… | 3.9.1 |

O

| one side inbark………………………………………………………………………………… | 3.9.2.1 |

P

| palmate knot……………………………………………………………………………………… | 3.1.3.3 |

| pinhole……………………………………………………………………………………………… | 3.4.1.2 |

| pith………………………………………………………………………………………………… | 3.6.5 |

| pith fleck………………………………………………………………………………………… | 3.9.4 |

| pitch pocket……………………………………………………………………………………… | 3.6.6 |

| pith wood…………………………………………………………………………………………… | 3.6.5.1 |

R

| reaction wood……………………………………………………………………………………… | 3.6.4 |

| resinous wood……………………………………………………………………………………… | 3.9.3 |

| resin pocket……………………………………………………………………………………… | 3.6.6 |

| rot…………………………………………………………………………………………………… | 3.3 |

| rotten knot………………………………………………………………………………………… | 3.1.2.2 |

| rough saw cut……………………………………………………………………………………… | 3.7.2.3 |

| round knot………………………………………………………………………………………… | 3.1.3.1 |

| round shake……………………………………………………………………………………… | 3.5.1.2 |

S

| saw blade deviated from line during cutting……………………………………………… | 3.7.2 |

| saw kerf deviated………………………………………………………………………………… | 3.7.2.4 |

| scattered knot…………………………………………………………………………………… | 3.1.4.1 |

| seasoning check…………………………………………………………………………………… | 3.5.1.3 |

| seriously decayed knot………………………………………………………………………… | 3.1.2.3 |

| shake………………………………………………………………………………………………… | 3.5 |

| slope of grain…………………………………………………………………………………… | 3.6.1 |

| small insect hole………………………………………………………………………………… | 3.4.1.3 |

| snaking……………………………………………………………………………………………… | 3.7.2.2 |

| soft rot…………………………………………………………………………………………… | 3.3.1.3 |

| sound knot………………………………………………………………………………………… | 3.1.2.1 |

| spring……………………………………………………………………………………………… | 3.8.1.2 |

| swirl grain………………………………………………………………………………………… | 3.6.3 |

| surface insect-hole and gallery……………………………………………………………… | 3.4.1.1 |

| splay knot………………………………………………………………………………………… | 3.1.3.2 |

| spring……………………………………………………………………………………………… | 3.8.1.2 |

| stain………………………………………………………………………………………………… | 3.2 |

| stained by decay fungi………………………………………………………………………… | 3.2.2.3 |

| stained by mould fungi………………………………………………………………………… | 3.2.2.1 |

| stained by stain fungi ………………………………………………………………………… | 3.2.2.2 |

| swirl grain………………………………………………………………………………………… | 3.6.3 |

T

| tension wood……………………………………………………………………………………… | 3.6.4.2 |

| through inbark…………………………………………………………………………………… | 3.9.2.2 |

| through shake…………………………………………………………………………………… | 3.5.1.4 |

| traversing splay knot………………………………………………………………………… | 3.1.5.4 |

| twist……………………………………………………………………………………………… | 3.8.2 |

W

| wane……………………………………………………………………………………………… | 3.7.1.1 |

| warp ……………………………………………………………………………………………… | 3.8.1 |

| white rot………………………………………………………………………………………… | 3.3.1.1 |

| wanting arris…………………………………………………………………………………… | 3.7.1.1 |

| wanting edge…………………………………………………………………………………… | 3.7.1.2 |

附 录 C

锯材缺陷对材质的影响

(参考件)

C1 节子

节子是评定锯材等级的主要因子,据统计在70%~90%的场合下,木材等级取决于节子。具体如下:

C1. 1 节子破坏木材结构的均匀性和完整性。节子本身硬度较周围木材大1~1.5倍,从而增加了切削阻力,难以加工,死节(非连生节)往往呈孔洞,也影响锯材及制品的外观质量。

C1.2 节子降低木材物理力学性能。因节子的纹理方向(纤维方向)与锯材纵向成一角度,同时还使周围木材纤维或年轮弯曲,产生涡纹、乱纹等,改变了木材各向的物理力学性能。含节子的锯材,明显降低了抗弯强度、抗冲击强度和弹性模量等力学指标,降低的程度比同类带孔锯材为大,但含节锯材能提高横向抗压强度。节子对抗弯强度和顺纹抗压强度降低情况如表C1(松木):

表 C1

| 节径率,% |

抗弯强度降 低百分率,% |

顺纹抗压强度降 低百分率,% |

| 5 10 15 20 25 30 35 40 45 50 |

10 14 18 23 28 33 37 42 46 51 |

7 12 17 22 27 32 37 42 47 52 |

C1.3 节子影响锯材利用率和制品质量。

C1.4 综上所述节子对材质的影响,视节子的材质、形状、位置、尺寸大小和分布情况而定,其中死节、腐朽节影响更甚。对榫接合、承重木构件等应加以限制。

C2 变色

C2.1 化学变色:化学变色一般比较均匀,分布在表层,干燥后或刨削以后,程度能减轻,不影响木材物理力学性质,但化学变色影响外观质量,对装饰用材应加以限制。

C2.2 真菌变色

C2.2.1 霉菌变色:霉菌变色一般只限于表面,干燥以后或刨削以后能部分消除,但影响外观,同时木材的吸湿性、渗透性增加,霉变特别严重者,对木材物理力学 性能也有轻微的降低。如霉变湿材不及时干燥,往往发生腐朽(霉菌适宜生长的环境,木腐菌也适宜生长),特种加工用材应适当限制。

C2.2.2 变色菌变色:青变菌主要在边材的薄壁细胞中寄生,变色较轻时,几乎不影响木材力学强度,但严重变色时稍降低木材力学强度(尤其抗冲击强度下降显 著),明显提高渗透性,损害外观质量。受变色菌危害的锯材,如不及时干燥和化学处理,木腐菌也会寄生繁殖,导致木材腐朽。

C2.2.3 腐朽菌变色:是木腐菌侵入木材的初期阶段,如不及时采取保管措施(包括干燥),木腐菌继续蔓延会破坏木材细胞结构,腐朽菌变色既影响木材的外观质量,也稍降低木材的韧性和耐腐性,木材的吸湿性(或渗透性)明显提高。

C3 腐朽

C3.1 对木材物理力学性能的影响:腐朽初期,木材的冲击韧性稍下降,吸湿性(或渗透性)提高。其他指标无明显变化。腐朽中期:木材的密度降低、吸湿性(或渗透性)增加很显著,力学强度明显下降,尤其是木材的韧性下降比较甚,其次为抗弯强度和硬度。腐朽后期,木材硬度仅为健全材的1/17~1/35,几乎完全丧失木材的力学强度和利用价值。不同腐朽类型对木材力学强度的损害:褐腐材的强度损失较白腐材严重。原因:a.白腐菌主要分解木质素,褐腐菌主要分解纤维素,后者对木材强度的影响大于前者。b.腐朽初期,褐腐菌对纤维素的降解大于白腐菌。c.褐腐菌对纤维素的分解速度远超过本身的代谢作用,故分解的产物聚集于细胞中,重量仅稍有变化,但纤维素已被破坏殆尽。白腐菌分解纤维的速度与代谢作用基本一致,故强度损失较褐腐小。

C3.2 腐朽材对木材化学性能的影响:初期腐朽影响不明显,中期或后期腐朽,木材化学成分发生很大的变化,如用于制浆造纸(除白腐不明显外),纤维得率和纸张强度下降,用于薪炭材,炭的产量和木材燃烧热值下降。

总之腐朽依据不同类型和阶段、以及腐朽的部位和尺寸对木材物理力学性能的影响很明显,由于这类缺陷使锯材降等的比例很高,仅次于节子。对于腐朽材应严格加以限制,尤其是承重结构用材。

C4 蛀孔和虫眼

依据不同的昆虫种类、虫害程度,对材质的影响不尽一致。表面虫眼常可刨削除去,不留或很少残留,对加工利用影响较小。但深而大的虫眼(如天牛、木蜂和白蚁等害虫危害材)以及稠密的小虫眼(粉蠹类危害材),既破坏木材的完整性和外观,也明显降低木材的物理力学性能,影响加工性能(如油漆性)和使用。另外海生钻孔动物对木材的破坏也很严重。

C5 裂纹

裂纹,特别是贯通裂纹,破坏木材的完整性,影响木材的利用和装饰价值,明显降低木材物理力学性能和锯材的利用率。在锯材保管和使用过程中,因裂纹易吸湿,木腐菌易从裂隙中侵蚀,某些木材害虫也喜在裂缝中产卵,为菌虫害创造了条件,从而减少木材的使用寿命。在接合处、承重木构件对裂纹应加限制。

C6 木材构造缺陷

C6.1 斜纹:因木材是各向异性材料,带斜纹的锯材尺寸方向与通直锯材的方向不一致,从而降低了某些力学性能,如对顺纹抗拉、抗弯和冲击强度等影响较甚。据试验,云南松因斜纹其抗弯强度降低为:斜纹率10%时下降10%,斜纹率20%时下降35%,斜纹率50%时下降75%。人为斜纹比天然斜纹影响几乎大一倍(天然斜纹12%时,静曲强度下降10%~12%,而12%人为斜纹率时静曲强度下降20%~21%)。

C6.2 乱纹:使木材加工困难,降低顺纹抗拉和抗压强度以及抗弯强度,但对抗劈、抗剪强度有所增加,同时能增加外观的纹理美,用于装饰材可提高利用价值。

C6.3 涡纹:对材质影响与6.2乱纹相同。

C6.4 应力木:材表暗淡无光泽,在木材干燥过程中,纵向收缩明显增大,横向收缩较小,木材易翘曲和开裂。通常应力木对木材的强度影响随树种而异。同时使木材加工困难。

C6.5 髓心和髓心材:靠近髓心或具髓心的锯材(髓心材),其强度均较低,在干燥时易开裂,对于大而中空的髓心则破坏木材的均匀性和完整性。

C6.6 树脂囊(油眼):具树脂囊的锯材影响表面的油漆和胶合,大的树脂囊尚能降低木材强度。

C6.7 伪心材:损害木材的外观,渗透性下降,降低顺纹抗拉强度,并增加脆性,但与边材相比,具较高的耐腐性。

C6.8 内含边材:力学性能基本不改变,但渗透性较高,耐腐性下降。

C7 加工缺陷

C7.1 缺棱:减少材面的实际尺寸,锯材难以按要求使用,改锯则增加废材量。减少木材的有效利用率。

C7.2 锯口缺陷:使锯材的形状和尺寸不规整,即锯材厚薄、宽窄不匀,或材面不光洁,以致影响木材的使用,使木材利用率下降,加工困难。

C8 变形

使锯材形状(材面、材边)不平整,降低了锯材质量,影响加工工艺和木制品的质量,使木材用途受到很大的限制。

C9 损伤

C9.1 机械损伤:破坏了木材的完整性,降低木材质量,使木材难于按要求加工使用;同时视受伤部位、尺寸大小等,对木材力学强度有一定的影响;同时也损害木材的外观。

C9.2 夹皮:破坏了木材的完整性和均匀性,视夹皮种类、尺寸大小和分布情况,使周围木材的纤维或年轮有一定的弯曲,木材力学强度下降,从而影响木材的使用。

C9.3 树脂漏:含树脂漏的锯材,部分木材的密度增大,抗冲击强度降低,渗透性(吸湿性)减低,影响锯材的干缩、油漆和胶合性能。

C9.4 髓斑:髓斑部分木材质地松软,分布无规律,如大量存在会影响外观质量,木材强度略有降低,除装饰材外,一般不加限制。

新闻热门搜索词

相关木业资讯推荐

最新木业资讯推荐

-

1109128

-

1099191

-

1069702

-

1068975

-

2089154

-

2085816

-

2076789

-

2074890

- 04-11处理一批缅甸柚木烘干板材

- 04-01缅甸柚木原木12支80到1米多

- 03-28供应杨木、桦木

- 03-19木托盘、出口托盘

- 03-19木箱、包装箱、木箱包装

- 04-16国内橡胶木市场行情

- 04-16奥地利软木木材出口行情

- 04-16北美木材价格行情

- 04-09刚果原木出口行情

- 04-09中国原木进口行情

- 04-17求购大量木托盘

- 04-17求购:南京附近杉木直拼板

- 04-17求购木托盘,木箱等

- 04-15求购:防腐木地板100平方米

- 03-15求购:科技橡木

- 05-09凭祥龙之涵新中式缅甸花梨沙发报价是多少

- 05-06凭祥龙之涵缅甸花梨木躺椅子贵不贵

- 04-16河南永晟蒸煮核桃木烘干板材价格

- 04-15河南永晟白杨木无结板价格多少

- 04-13河南永晟白椿木(国产白蜡木)烘干板材价格多少钱一方

- 02-07刨花板有甲醛吗

- 02-05木托盘尺寸标准一般是多少

- 02-05木托盘生意太难做了

- 02-05木托盘和塑料托盘各有优缺点

- 02-05宜昌木托盘包装箱哪里有卖

- 03-31木制托盘的优缺点有哪些

- 03-31木托盘的优缺点分析

- 12-16橡胶木家具的优缺点有哪些

- 11-12木方的尺寸是多少

- 11-03定向刨花板的特征及定向刨花板的用途有哪些?

- 04-18木业重点研发项目推进会在兰山区成功举办

- 04-18宿州绿色家居产业企业已达200余家

- 04-16湖南新田绿色板材全产业链强势崛起

- 04-16港南区木业产业朝着高端化、智能化方向发展

- 04-16广西超强刨花板项目一季度产值4953万元

- 04-19木皮烘干机 单板烘干机

- 05-13如何提高木皮利润:网络营销解决方案

- 05-13如何提高木材加工厂建筑木方的利润率?-解决方案与实施方法

- 07-13如何挑选宜兴原矿紫砂茶具?按照这4个步骤来做

- 06-11托盘的种类有哪些?